مشکلات مبدل حرارتی که اگر جدی نگیرید، کل خط را میخوابانند

بیش از ۸۰٪ دردسرهای مبدلها به چند عامل تکراری برمیگردد؛ رسوبگذاری (فولینگ)، خوردگی، نشتی، گرفتگی مسیرها، لرزش و شوکهای حرارتی، و بهرهبرداری خارج از شرایط طراحی. اکثر این مشکلات قابل پیشگیریاند، به شرطی که دما و فشار را جدی بگیرید، سیال را بشناسید و برنامه نگهداری منظم داشته باشید.

در ادامه، از دید یک مهندس واحد بهرهبرداری، مهمترین مشکلات مبدل حرارتی، علائم آنها، روش عیبیابی و راهکارهای پیشگیرانه را مرور میکنیم.

۷ مشکل اصلی مبدل حرارتی که تقریبا در هر سایت صنعتی میبینیم

قبل از اینکه وارد جزئیات شویم، بهتر است تصویر بزرگی از «خانواده مشکلات» داشته باشیم. در اغلب منابع تخصصی، مشکلات مبدلها در چند دسته تکراری خلاصه میشوند.

مبدل صفحهای به عنوان یکی از کلیدیترین اجزای انتقال حرارت در صنایع مختلف، نقش بسیار مهمی در بهینهسازی مصرف انرژی، کاهش فضای اشغالشده و افزایش بازده حرارتی ایفا میکند.

مهمترین آنها:

-

رسوبگذاری و فولینگ

تشکیل لایههای رسوب، دوده، جلبک، محصولات خوردگی و … روی سطح انتقال حرارت.

-

Scaling (رسوب سخت)

رسوب کربنات کلسیم، منیزیم و نمکها روی سطوح، مخصوصا در آبهای سخت. -

خوردگی و تخریب متریال

نازک شدن تدریجی دیواره لوله یا صفحه و ایجاد حفرههای ریز تا شکست ناگهانی. -

نشتی داخلی و خارجی

از گسکت، جوشها، فلنجها یا خود لوله/صفحات؛ گاهی فقط چند قطره، گاهی اختلاط کامل دو سیال. -

گرفتگی و انسداد مسیرها

تجمع ذرات، زنگزدگی، پارگی گسکت و ورود تکههای لاستیکی به داخل کانالها. -

لرزش، ضربه قوچ و تنش حرارتی

خم شدن لولهها، ترک در منطقه جوش، شل شدن اتصالات و در نهایت نشتی. -

مشکلات طراحی و بهرهبرداری

انتخاب اشتباه نوع مبدل، کمبرآورد کردن سطح، کارکرد خارج از محدوده دبی و دما، یا روشن/خاموش کردنهای ناگهانی.

در ادامه، هرکدام از این مشکلات را با جزئیات کاربردیتر مرور میکنیم.

رسوبگذاری (فولینگ): وقتی مبدل نفسش میگیرد

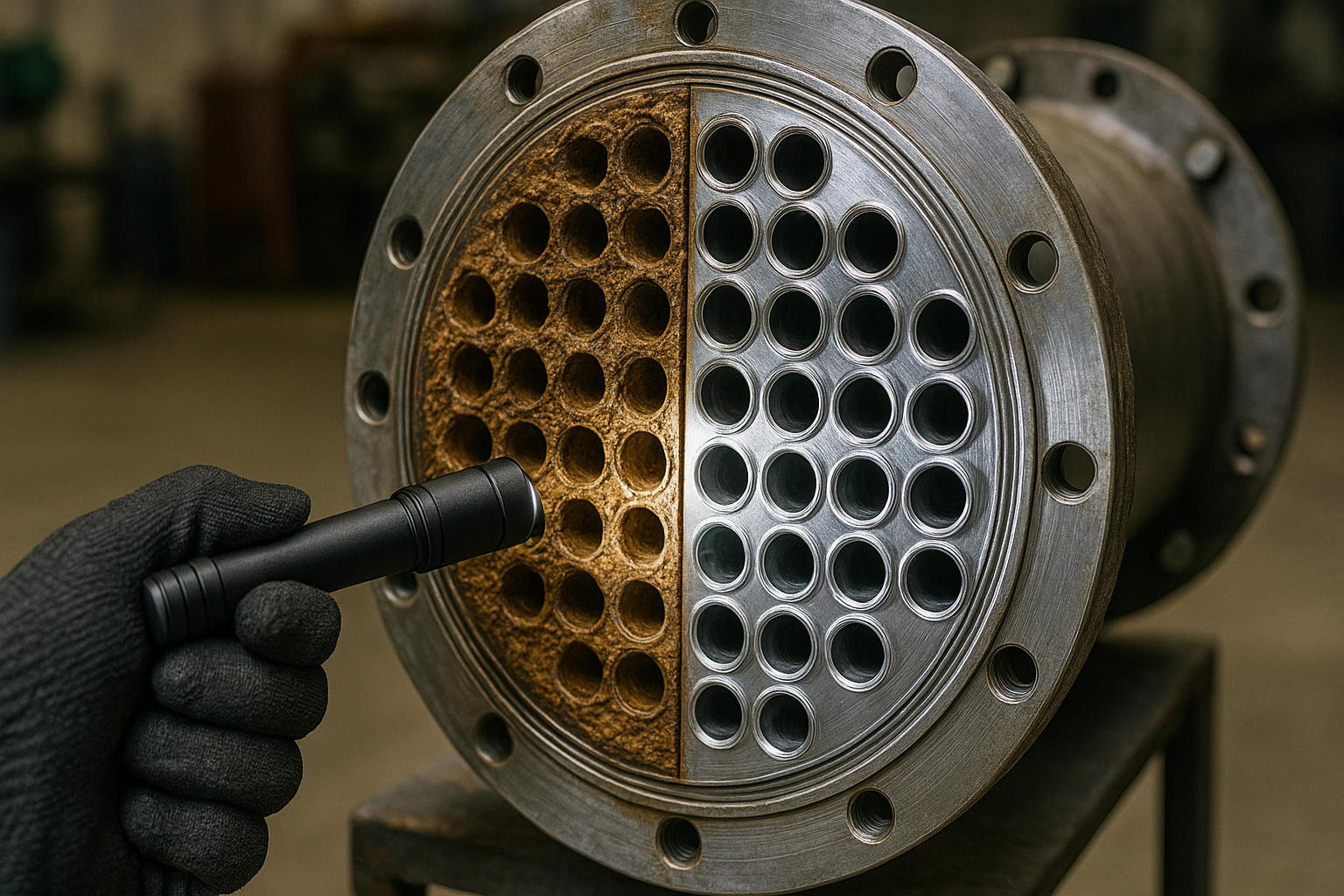

تقریبا تمام منابع حرفهای قبول دارند که فولینگ دشمن اصلی مبدل حرارتی است؛ چون هم راندمان را کم میکند، هم افت فشار را بالا میبرد و هم زمینه خوردگی را فراهم میکند. به نقل از سایت Agensanat:

رسوبگذاری در مبدلهای حرارتی یکی از شایعترین عواملی است که کارایی این تجهیزات را کاهش میدهد. این مشکل زمانی رخ خواهد داد که ذرات معلق یا ترکیبات معدنی موجود در سیالات، بر روی سطوح داخلی مبدل تجمع کرده و لایهای از عایق حرارتی ایجاد نمایند.

برای اینکه تصویر روشنی داشته باشید، در جدول زیر، رابطه میان علائم ظاهری فولینگ و اثر آن بر سیستم را میبینید.

جدول ۱ – علائم فولینگ و پیامدهای آن در مبدل حرارتی

| علامت قابل مشاهده/اندازهگیری | پیامد اصلی در سیستم |

|---|---|

| افت تدریجی اختلاف دمای ورودی و خروجی | کاهش راندمان و نرسیدن به دمای مطلوب |

| افزایش افت فشار در یک یا دو مدار | بالا رفتن مصرف پمپ و احتمال کاویتاسیون |

| افزایش مصرف انرژی (بخار، برق چیلر، سوخت) | رشد هزینههای عملیاتی و هزینه تولید |

| نیاز به شستوشوی مکرر در فواصل زمانی کوتاه | کاهش عمر مبدل، افزایش زمانهای توقف برنامهریزینشده |

| نقاط داغ (Hot Spot) روی پوسته یا لولهها | خطر آسیب متریال، تغییر فاز ناخواسته یا کوکینگ |

در یکی از راهنماهای عملی تروبلشوتینگ مبدل، توضیح داده شده که نشانههای فولینگ معمولا شامل کاهش راندمان انتقال حرارت، افزایش افت فشار و بالا رفتن هزینههای عملیاتی است و برای کنترل آن، ترکیبی از شستوشوی منظم، پوششهای ضدرسوب و فیلتراسیون صحیح سیالات توصیه میشود.

به نقل از سایت Teralba:

“علائم فولینگ معمولا با افت راندمان انتقال حرارت، افزایش افت فشار و بالا رفتن هزینههای بهرهبرداری خودشان را نشان میدهند؛ مؤثرترین راهحلها هم شستوشوی منظم، استفاده از پوششهای ضدرسوب و فیلتراسیون مناسب سیالات ورودی است.”

اگر این علائم را در لاگهای دما و فشار دیدید و هنوز کاری نکردهاید، یعنی در حال استفاده از مبدل در حال خفگی هستید؛ دیر یا زود این مشکل خودش را به شکل نشتی، صدای غیرعادی یا حتی خاموشی خط نشان میدهد.

خوردگی: تخریب آرام از داخل

برخلاف فولینگ که معمولا با یک نگاه به سطوح داخلی قابلتشخیص است، خوردگی اغلب سالها در سکوت پیش میرود و ناگهان با یک سوراخ سوزنی یا شکست جدی، خودش را نشان میدهد. عوامل اصلی:

-

سیالات با pH بسیار پایین یا بالا

-

حضور یونهای کلرید، سولفید، آمونیاک و …

-

سلولهای گالوانیک بین فلزات مختلف

-

دماهای بالا و غلظتهای زیاد نمک یا اکسیژن محلول

در یک مقاله تخصصی درباره خوردگی در مبدلها، تأکید شده که خوردگی، مبدل را از داخل تخریب میکند و بسیاری از اپراتورها تا زمان بروز نشتی یا خرابی جدی اصلا متوجه روند آن نمیشوند.

به نقل از سایت National Pumps & Boilers:

“خوردگی، مبدلهای حرارتی را از داخل نابود میکند؛ اغلب تا وقتی خیلی دیر نشده، چیزی دیده نمیشود و ناگهان با یک سوراخ سوزنی یا شکست فاجعهآمیز روبهرو میشوید.”

برای مدیریت خوردگی باید هم به انتخاب متریال (استنلس مناسب، آلیاژهای مقاوم، پوششها) توجه کنید و هم به کنترل شیمی آب و سیالات (تصفیه، دوزینگ شیمیایی، حذف اکسیژن، پایش pH). اگر فقط روی تعمیر مکانیکی تمرکز کنید، ریشه مشکل سر جای خودش میماند.

نشتی مبدل حرارتی؛ از لکه کوچک روی کف تا اختلاط دو سیال حساس

نشتی یکی از ترسناکترین مشکلات مبدل حرارتی است؛ چون در سادهترین حالت باعث هدر رفتن سیال و کثیف شدن محیط میشود، و در بدترین حالت میتواند دو سیال ناسازگار یا خطرناک را با هم مخلوط کند.

نشتیها معمولا در چند نقطه دیده میشوند:

قبل از آوردن بولتها، بد نیست بدانید که نوع مبدل (پوستهولولهای، صفحهای، اسپیرال و …) محلهای بحرانی را کمی تغییر میدهد؛ اما منطق اصلی مشترک است.

-

گسکتها و فلنجها

-

محل جوش لوله به لولهپلیت یا اتصالات پوسته

-

خود لولهها یا صفحات، بهخاطر خوردگی موضعی یا Erosion

-

در مبدل صفحهای، نشت بین دو مدار بهدلیل آسیب صفحه یا گسکت

در بسیاری از راهنماهای تروبلشوتینگ توصیه میشود اولین قدم در عیبیابی مبدل، همیشه بررسی نشتی است؛ چون اگر مایع در حال فرار باشد، هر تحلیل دیگری (مثل راندمان) عملا گمراهکننده خواهد بود.

گرفتگی و افت فشار غیرعادی؛ وقتی پمپها نفسنفس میزنند

یکی دیگر از مشکلات شایع مبدل حرارتی، افزایش ناگهانی یا تدریجی افت فشار در یک یا هر دو مدار است. این موضوع معمولا نتیجه یکی از موارد زیر است:

-

ورود ذرات جامد، زنگ لوله، تکههای گسکت یا مواد معلق به داخل کانالها

-

رسوب سخت در مناطق سردتر مبدل

-

انسداد موضعی در نازلها یا فیلترهای قبل از مبدل

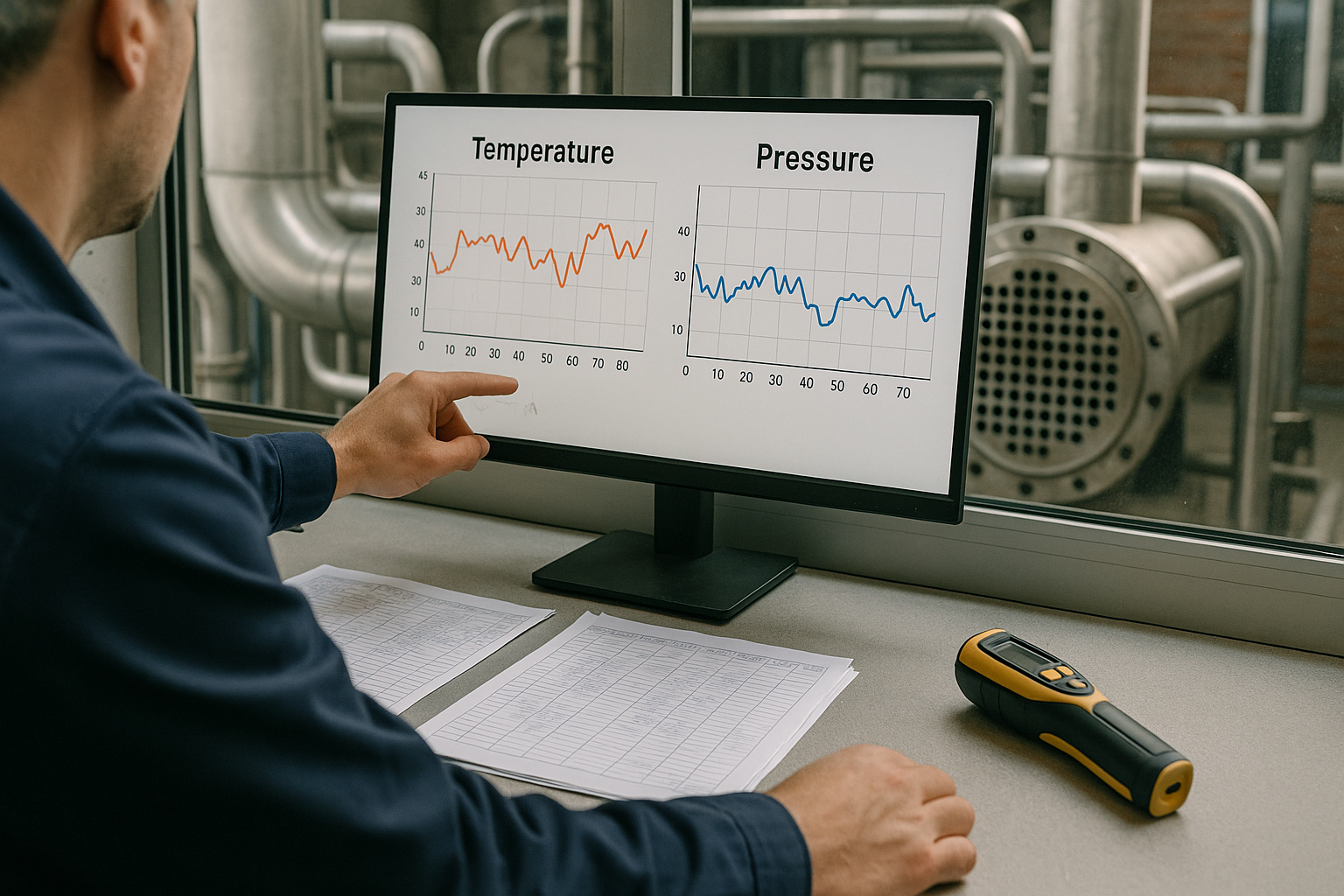

برای تشخیص این مشکل، اپراتور باید افت فشار دو سر مبدل را در طول زمان ثبت کند. وقتی نمودار فشار ناگهان رشد میکند، در حالی که دبی ثابت مانده، تقریبا مطمئنیم که گرفتگی یا فولینگ در حال رخ دادن است.

در چنین شرایطی اگر فقط روی افزایش توان پمپ یا بازتر کردن ولوها حساب کنید، در واقع دارید مشکل را به عقب میاندازید و احتمال خرابی جدیتر را بالا میبرید.

لرزش، شوکهای حرارتی و مشکلات مکانیکی پنهان

همه مشکلات مبدل حرارتی از جنس شیمی و دما نیستند؛ بخش مهمی از خرابیها به مسائل مکانیکی و دینامیکی مربوط است:

-

راهاندازی و خاموش کردن ناگهانی (Start/Stop سریع)

-

ضربه قوچ ناشی از بسته شدن ناگهانی ولوها

-

لرزش ناشی از پمپها، فنها یا خود جریان

-

ساپورتهای نامناسب و انبساط حرارتی بدون جبران

نتیجه این شرایط، خستگی متریال، ترک در اطراف جوشها، شل شدن اتصالات و در نهایت نشتی است. در بسیاری از کیسهای صنعتی، مشخص شده که مبدل از نظر طراحی حرارتی مشکلی نداشته، اما بارگذاری مکانیکی خارج از طراحی باعث شکست زودرس شده است.

مشکلات طراحی و بهرهبرداری؛ وقتی خودمان مقصر اصلی هستیم

گاهی هیچ کدام از موارد بالا به شکل حاد دیده نمیشود، اما مبدل به شکل مزمن «خوب کار نمیکند». در بررسی دقیقتر، متوجه میشویم ریشه مشکل در مرحله انتخاب و طراحی بوده است:

-

انتخاب نوع مبدل نامناسب (مثلا استفاده از مبدل پوستهولولهای در جایی که مبدل صفحهای بهتر جواب میداده)

-

کمبرآورد کردن سطح حرارتی و کارکرد دائمی در بالاتر از ظرفیت اسمی

-

درنظر نگرفتن فولینگفاکتور مناسب

-

نادیده گرفتن محدودیت افت فشار واقعی سایت

همچنین، اپراتورها گاهی مبدل را خارج از محدوده طراحی به کار میگیرند؛ مثلا دبی را نصف طراحی میکنند یا دمای ورودی را بیش از مقدار مجاز بالا میبرند؛ در نتیجه، تمام محاسبات انتخاب اولیه عملا بیاثر میشود.

راهنمای عیبیابی مرحلهبهمرحله مشکلات مبدل حرارتی

برای اینکه بحث صرفا تئوری نباشد، یک چکلیست عملی برای عیبیابی مبدل ارائه میکنیم. رعایت این ترتیب باعث میشود از سادهترین و کمهزینهترین بررسیها شروع کنید و به سمت موارد پیچیدهتر بروید.

قبل از ورود به لیست، فرض میکنیم مبدل در سرویس است و شما علائمی مثل افت راندمان، تغییر دما یا نشتی را دیدهاید.

-

بررسی چشمی و نشتی خارجی

اطراف فلنجها، درزها، زیر مبدل و نقاط اتصال را از نظر لکه، رطوبت یا بخار بررسی کنید. -

اندازهگیری دما و فشار ورودی و خروجی

دادههای فعلی را با مقادیر طراحی یا لاگهای قبلی مقایسه کنید؛ تغییرات ناگهانی میتواند نشاندهنده فولینگ یا گرفتگی باشد. -

محاسبه سریع راندمان حرارتی (Q)

با استفاده از Q = m × Cp × ΔT برای هر دو طرف مبدل، ببینید آیا بار حرارتی واقعی با مقدار مورد انتظار همخوانی دارد یا خیر. -

چککردن فیلترها و strainers بالادست

در بسیاری از موارد، گرفتگی فیلتر پیش از مبدل باعث افت فشار و کاهش دبی شده و بیدلیل مبدل را متهم میکنیم. -

بازرسی داخلی در صورت لزوم

اگر نشانههای فولینگ یا خوردگی شدید باشد، باید دستگاه ایزوله و باز شود تا وضعیت واقعی صفحات یا لولهها دیده شود. -

تحلیل ریشهای (Root Cause) بر اساس نتایج

در پایان، تلاش کنید بفهمید چرا این مشکل رخ داده؛ نه فقط اینکه چگونه آن را برطرف کنید. بدون تحلیل ریشهای، مشکل با کمی تأخیر برمیگردد.

نگهداری پیشگیرانه؛ ارزانترین راه کنترل مشکلات مبدل حرارتی

تقریبا تمام منابع معتبر روی یک نکته توافق دارند: بدون نگهداری پیشگیرانه، هر مبدل حرارتی دیر یا زود به یک پروژه تعمیر اساسی تبدیل میشود.

چند اصل ساده ولی بسیار مؤثر در برنامه نگهداری:

قبل از بولتها، به خاطر داشته باشید که هدف از این کار فقط «تمیزکردن» نیست؛ بلکه باید روند تغییر عملکرد مبدل را بشناسید تا بتوانید زمان مناسب سرویس را پیشبینی کنید.

-

ثبت روزانه دما و فشار ورودی/خروجی و مقایسه دورهای آنها

-

استفاده از فیلتر و استرینر مناسب در ورودیها و شستوشوی منظم آنها

-

برنامهریزی برای شستوشوی شیمیایی یا مکانیکی در بازههای مشخص، بر اساس کیفیت سیال و تجربه سایت

-

بازرسی دورهای گسکتها، فلنجها و اتصالات از نظر ترک، سخت شدن یا تغییر شکل

-

آموزش اپراتورها درباره خطرات راهاندازی و خاموشکردن ناگهانی، و لزوم باز و بسته کردن آرام ولوها برای جلوگیری از ضربه قوچ

سازندگانی مثل Alfa Laval حتی لیست «سالم نگه داشتن مبدل صفحهای» منتشر کردهاند که شامل رعایت شرایط طراحی، هواگیری مناسب در راهاندازی، و پایش روزانه دما و فشار است.

اگر چنین برنامهای داشته باشید، بخش بزرگی از «مشکلات مبدل حرارتی» قبل از اینکه تبدیل به بحران شوند، در حد یک سرویس کوتاه و کمهزینه باقی میمانند.

مبدل سالم، خط تولید آرام

مشکلات مبدل حرارتی همیشه ناگهانی نیستند؛ اغلب، ماهها و حتی سالها قبل از خرابی جدی، با علائمی مثل افت راندمان، افزایش افت فشار، تغییرات دما، نشتیهای ریز یا صدای غیرعادی، خودشان را معرفی میکنند. اگر این علائم را نادیده بگیرید، هر مبدل، دیر یا زود به یکی از همان «۷ قاتل خاموش» تبدیل میشود که راندمان سیستم را میخورند و خط را میخوابانند.

در مقابل، اگر سیالات و شرایط کاری را بشناسید، دادههای دما و فشار را جدی بگیرید، برنامه نگهداری منظم داشته باشید و در صورت لزوم از راهنماها و ابزارهای تخصصی عیبیابی کمک بگیرید، مبدل حرارتی برای شما همان چیزی خواهد بود که باید باشد: یک تجهیز بیحاشیه و قابلاعتماد در قلب سیستم حرارتی.